В этом году компания Raise3D выпустила систему 3D-печати металлом MetalFuse, состоящую из 3D-принтера Forge1, станции каталитического удаления полимера D200-E и вакуумной печи S200-С. Мы уже публиковали обзор данной системы, здесь же хотели бы поделиться нашим личным опытом использования MetalFuse.

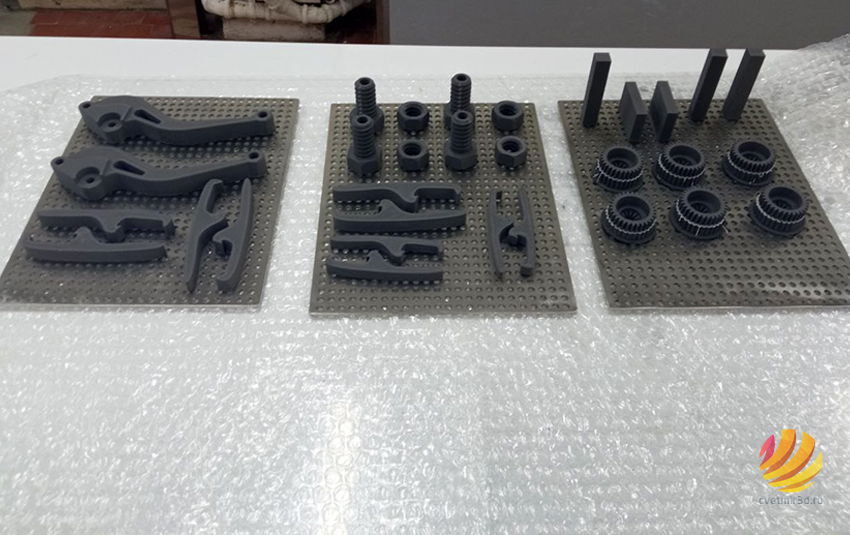

3D-печать на принтере Forge1

Особенности работы системы MetalFuse проявляются еще на этапе подготовки модели к печати. Принтер Forge1 работает с собственным слайсером ideaMaker for Metal, в котором используются уникальные профили принтера и материалов для него.

В отличие от подготовки модели для обычной FDM-печати, для Forge1 требуется увеличить размеры детали на 19% по осям XY и на 22% по оси Z, в связи с объемной усадкой на этапе спекания.

Также в ideaMaker for Metal встроена функция расчета времени последующих циклов обработки детали – очистки и запекания. Время очистки рассчитывается по толщине наибольшей детали партии.

Принтер Forge1 создан на базе модели Raise3D Pro3, но имеет заметные конструктивные отличия: высокий П-образный портал для катушек и массивный купол. Наличие П-образного портала обусловлено высокой массой катушки металлосодержащего филамента – 3кг. Именно поэтому для стабильной печати используется система вертикальной подачи материала с использованием роликовых держателей.

В качестве поверхности платформы для печати в Forge1 используется закаленное стекло, так как очень важна целостность первого слоя. Мелкие трещины, шероховатости и неоднородная фактура на поверхности могут привести к дефектам на этапе очистки и спекания детали.

Используемый нами для печати металлосодержащий филамент BASF Ultrafuse 316L имеет достаточно низкие адгезивные свойства при печати на стекле. При первых тестах мы применили клей ПВА-карандаш и клей для печати полиамидом, но с использованием данных составов не удалось добиться стабильных результатов печати. Качественное прилипание первого слоя мы смогли получить только при использовании специального клея для BASF Ultrafuse 316L – Magigoo Pro Metal.

В Forge1 установлен двойной экструдер: первое сопло – для основного материала, второе сопло - для печати керамических поддержек. Материал поддержки разрушается в процессе спекания и позволяет легко снять деталь с основных металлических поддержек без использования дополнительных инструментов.

Как и в других моделях 3D-принтеров Raise3D, в Forge1 имеется встроенная web-камера с подключением к облачному сервису RaiseCloud. Она позволяет удаленно контролировать процесс печати через браузер или мобильное приложение, что особенно важно, учитывая стоимость металлонаполненных материалов для печати.

Очистка детали в станции D200-E

Следующим этапом обработки деталей после печати идет кислотная каталитическая очистка. Станция D200-E удаляет связующий полимер, после чего детали становятся очень хрупкими, состоящими только из металлических частиц.

Удаление связующего полимера происходит путем вытравливания кислотным раствором спирта и щавелевой кислоты при нагреве камеры D200-E до 125 градусов. Также для прохождения реакции необходима подача азота, который используется в качестве стабилизатора.

Перед началом цикла необходимо взвесить все детали, так как именно по потерям массы проверяется качество очистки. Необходимый минимум потери массы составляет 10%. Для более точных измерений рекомендуется отделять детали от стеклянной поверхности печатного стола Forge1 с помощью воды, а остатки клея на первом слое также смыть водой. После полного высыхания можно провести взвешивание деталей.

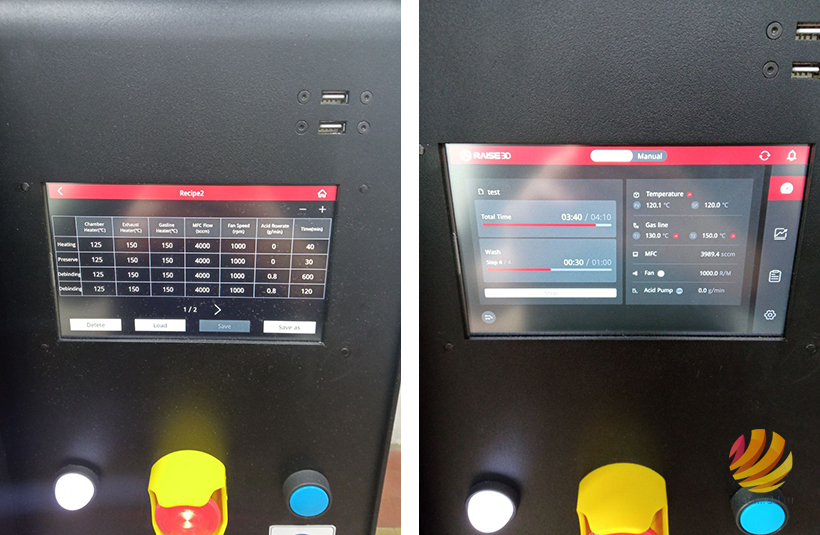

В меню D200-E создается рецепт со временем очистки, указанным в слайсере. В главном меню отображаются все ключевые показатели, а также общее время очистки и длительность отдельных ступеней.

Спекание деталей в печи S200-С

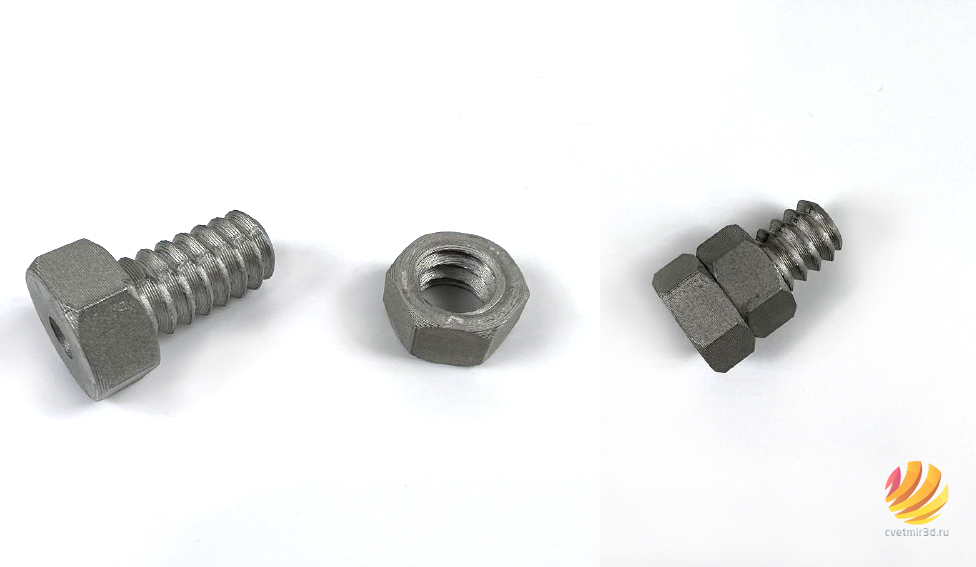

На этапе запекания детали в вакуумной печи мы получаем стальное изделие, соответствующее более дорогой и сложной технологии литья металлов под давлением (MIM). При установке правильных настроек происходит спекание пористой структуры очищенных деталей, что дает уплотнение и объемную усадку.

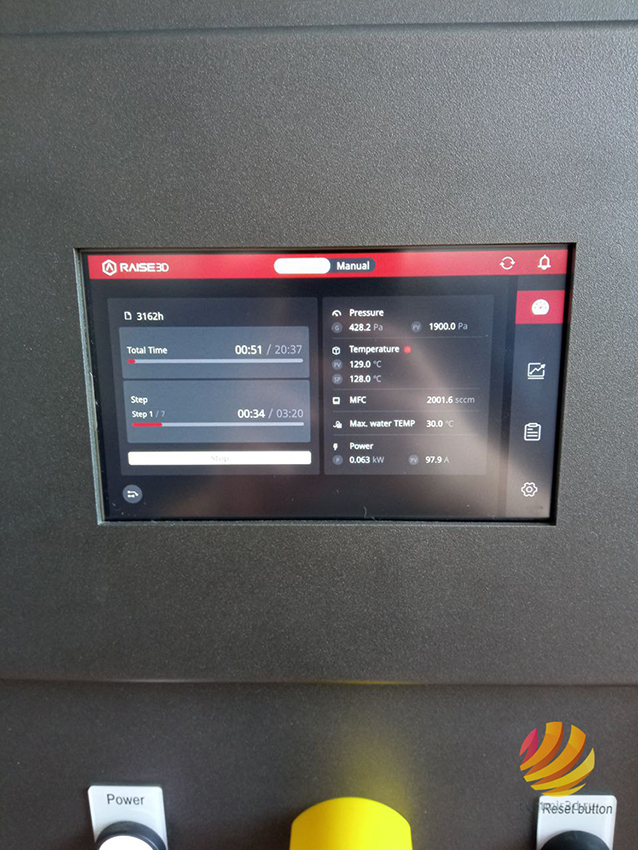

Необходимым условием качественного спекания изделий является вакуумирование камеры печи, поэтому отдельно к печи подключается вакуумный насос.

Для охлаждения электроники печи и блока питания требуется подключение S200-С к водяному чиллеру.

В качестве стабилизатора процесса спекания используется аргон. Также необходимо подключение к S200-С воздушного компрессора для управления клапанами, сопровождающими работу вакуумного насоса.

S200-С имеет схожий интерфейс со станцией каталитической очистки D200-E, что упрощает работу с устройствами MetalFuse. Продолжительность спекания, в первую очередь, зависит от типа материала (BASF Ultrafuse 316L или BASF Ultrafuse 17-4 PH), а также от размеров наибольшей детали партии.

Внутри камеры печи расположен графитовый нагревательный контур и графитовый бокс с полками и дверцей, выполненными также из графита. Выбор графита обусловлен высокой термоустойчивостью материала и равномерной теплопроводностью. Детали для спекания необходимо ставить на керамические пластины, так как контакт раскаленного металла и графита недопустим.

После спекания происходит прогнозируемая объемная усадка, а сами детали приобретают характеристики стали, как по физическим свойствам, так и по внешнему виду.

Итоги

Система MetalFuse – это отличное решение для мелкосерийного производства стальных изделий, а также для выполнения уникальных единичных заказов. Размер камер D200-E и S200-С – 200х200х200мм позволяет реализовать производство деталей мелких и средних размеров. Несмотря на то, что система MetalFuse состоит из трех устройств, освоить работу с ней не составляет большого труда в связи со схожестью процесса печати со стандартной технологией FDM, а также удобными и простыми в освоении интерфейсами устройств. Учитывая стоимость системы и расходных материалов, MetalFuse по праву считается одним из лучших решений для печати металлом по соотношению цена-качество.